ラインメタル(旧KSPG)、リケンとの提携で低摩擦ピストンリングを開発

軽量化で摩擦低減とCO2削減

自動車部品の大手サプライヤーであるラインメタルは、同社傘下のKS Kolbenschmidt社が、システムインテグレーションと摩擦学の問題における性能を拡大しており、この中での1つのステップは、日本のピストンリングメーカーであるリケンとの成功した提携であると、10月26日のホームページで言及している。

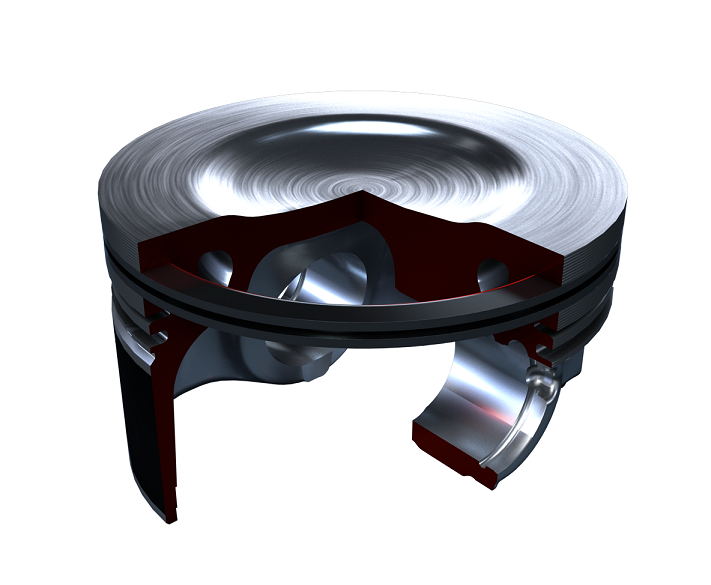

ガソリンエンジン向けの開発された軽量ピストンリング「Liteks-4」は、高性能用途ためにリングキャリアと冷却空洞を備えて提供されており、車両シミュレーションによって生じるテストベンチ測定は、NEDCサイクルで1.7%のCO2削減を示している

最新のピストンコンセプトは、同じエンジン負荷条件で、以前の製品よりピストンの重量が10%削減されている。これは、バジェットエンジンと高負荷の直噴モデルの両方に当てはまり、リングキャリアと冷却空洞が、厳しい熱的および機械的条件に対処することを助ける。

この質量の削減は、主に特定機能の正確な強化によって可能になったもの。湾曲したピストンピンボス前面は、横壁のピストンに向けてスムーズに移行し、下部を切り取った各リングゾーンの2つのリブと連動して、クラウンの燃焼側での応力を最小にする。また、高温耐性KS309合金は、壁の厚さを最小限に抑えるために十分に活用されている。

Liteksピストンは、2006年に市場がスタートして以来1億台以上がインストールされ、世界中の自動車分野で環境保護に向けて貢献している。現在、最新世代の「Liteks-4」は、量産のための準備が整っており、機能と堅牢性のための最新の方法によって検証されている。

ピストン構造やコーティングで工夫

「Liteks-4」におけるこの改善された摩擦挙動の基礎は、ピストンの最適化された基本構造と、強化されたピストンプロファイル形状である。新しいデザインでは、ピストンスカートの幅は、スラストと反スラスト面が減少しており、ピストンプロファイルは非対称のたる型だ。さらに、スラストと反スラスト面では、異なる楕円率が使用され、これらはスカートの長さを通して変更されており、ピストンの熱変形とシリンダーの作動表面を考慮に入れたこの変更は、ピストンの外側輪郭の低摩擦、低ノイズの精細度を可能にする。

「Liteks-4」は、シリンダーライナーの接触における混合摩擦効果を低減するために、ナノ粒子・結合剤・固体潤滑剤・添加剤を組み合わせた、KS Kolbenschmidtの「Nanofriks」ピストンスカートコーティングが適用されている。

「Nanofriks」は、従来のコーティングより乾燥摩擦係数だけでなく摩耗量も半分以上削減しており、削減した燃料消費量と高い操作信頼性に関して、現在の要件を満たしている。

また、最新のCO2の規制を遵守する観点から、ピストンリングとダイヤモンド状カーボン(DLC)のような硬質表面コーティングを組み合わせた、なめらかなワイヤ溶射ライナー面が使用されている。

テストベンチで優れた結果

Liteks-4を完成するために、ピストンリングの定義された摩擦目標と弾流体力学のマルチボディシミュレーションテストが、開発段階のスタート時に実行されている。最初のプロトタイプは、Kolbenschmidtのフローティングライナーエンジンで検証され、測定によりシミュレーション結果が確認された。それによると、全負荷条件では摩擦は最大28%低下し、部分負荷では最大7%低下している。

(画像はプレスリリースより)

▼外部リンク

Rheinmetall Press Releases

https://www.rheinmetall-automotive.com/