ラインメタル傘下のKS HUAYU AluTech、中国工場で新しい鋳造プロセスを開始

4気筒インラインエンジンに使用

自動車部品の大手サプライヤーであるラインメタルは、同社傘下のKS HUAYU AluTech社が、中国の広東省にある工場において新しい生産プロセスを開発したことを発表した。

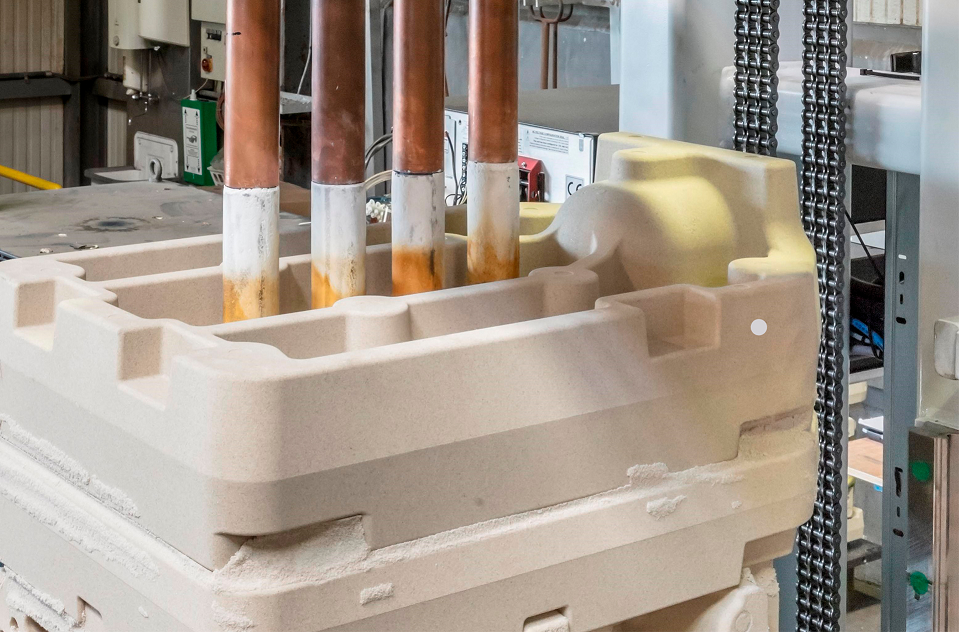

KS HUAYU AluTech社のネッカーズルムにあるテスト工場において、このプロセスはシリーズ生産の成熟度に達した。専門家は、様々な鋳造プロセスの利点を統合し、その結果、高品質で堅牢性の高いエンジンブロックを比較的短いサイクルタイムで鋳造することが可能となった。

新しいハイテク砂型鋳造ソリューションは、現在、ねずみ鋳鉄製ライナー付きの4気筒インラインエンジンに使用されている。ライナーは、その後の機械加工プロセス中にフライス工具が様々な材料と掛け合わせる必要がないように、シリンダヘッドに向かい数ミリメートルにわたって鋳造される。

このような設計は、従来の低圧永久型鋳造では実現することができない。

開発責任者のChristian Klimesch博士は、次のように述べた。

「中国市場向けにバッテリー駆動車の電気モーターハウジングを製造するために、同じプロセスが既に中国の広徳県にある工場で使用されていることから、このプロセスはもはや完全に新しい領域ではなくなった。」(プレスリリースより引用)

高い材料特性でストレスがかかるエンジンに最適

この開発もネッカーズルムで始まり、その後上海から西へ約300キロ離れた場所に移転された。砂の中でのライナーの位置決めに課された厳密な公差は、エンジンブロック製造のためのプロセスを進める上での課題の1つであることが証明された。それらは、冷却時に、パッケージにある約22個の中子の間で正確に中心合わせされた後に、完全に組み立てられたコアパッケージで加熱される必要がある。

その後のエンジン作動中に最も負荷がかかる軸受け隔壁の領域においても同様に、チル鋳造が必要とされる。永久鋳型鋳造のように冷却が有効ではないので、必要な熱抽出はチル鋳造の質量によって制御されなければならない。

このようにして、非常に高い材料特性(引張強度および降伏強度)は、同時に増大した伸びと共に達成されるが、これはエンジンメーカーが今日の非常にストレスのかかるエンジンのために必要としているものである。

柔軟な設計、軽量化、製造時間短縮を実現

このプロセスの大きな利点は、アンダーカット形状とあらゆる形状のチャンネルを使用して、設計エンジニアが最大限の設計の柔軟性を実現できることである。さらに、使用する材料が少なくて済み、3%から5%の軽量化を実現している。砂の熱伝導が非常に低いため、恒久的な鋳型鋳造と比較して同じ充填速度および溶融温度でより薄い壁厚を得ることもできる。

もう1つの利点は、低圧砂型鋳造は、コアパッケージと充填材料との接続が制御下にあるとなどの事項を提供し、比較的少ない変化を伴う非常に堅牢なプロセスということである。そして、コアパッケージと充填材との接続のような事項が制御下にあるという条件を与える比較的少ない変数を伴う非常に頑強な方法である。

Klimesch氏は次のように語った。

「これは、長年の経験と低圧鋳造における我々の主導的地位が発揮される方法である。適切なパラメータを設定すれば、プレッツェルを焼くようなものだ。」(プレスリリースより引用)

低圧永久鋳型鋳造のような最大8分のサイクル時間の代わりに、新しいプロセスは、この時間の最大4分の1で済むことを考えると、同様に生産的である。

(画像はプレスリリースより)

▼外部リンク

Rheinmetall Press Releases

https://www.rheinmetall-automotive.com/